研削加工での問題

現在の研削加工では、研削油剤(加工液)を砥石と加工物の接点に供給して、冷却と切りくずを除去しながら加工を行う方法が主流です。

しかし、電極などに需要の多い銅や金型材料に用いられるインコネルなどの比較的柔らかい金属の研削加工は、極めて困難でした。

その理由として、下記の点が挙げられます。

これらの金属材料では、切りくずが砥石の表面に凝着しやすく、すぐに目詰まりを起こして加工できなくなる。特に目の細かい砥石を用いた仕上げ加工は、実質的に不可能。

●仕上がり

切りくずは加工物表面にも凝着して擦り傷を作り、仕上げ面を汚損する。砥石に凝着した切りくずも同様に仕上げ面を損なう。

酸素富化ガスによる研削

従来の研削油剤のみを供給する方法に代えて、酸素富化ガスを加工液とともに供給することにより、

これまで不可能だった材料の研削加工を容易にします。

砥石や加工物表面への切りくずの凝着を防ぎ、目詰まりを起こさず、きれいな加工面を得ることができるのです。

加工性改善の原理

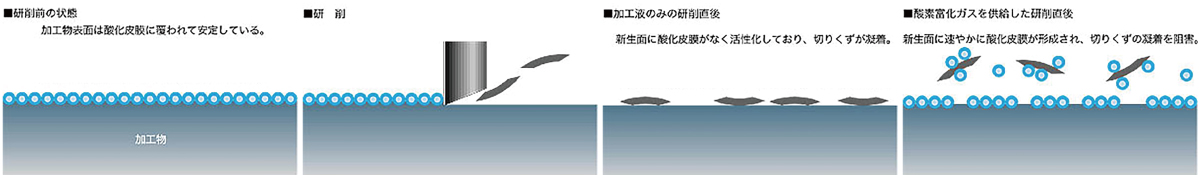

酸素富化ガスを用いた加工性改善の詳しい機序は、現在のところ充分に解明されていませんが、以下のように考えることができます(【Fig-01】)。

研削時に砥石によって表面を削られた加工物と削り出された切りくずの表面は、新たに金属内部から表面へ現れた面(新生面)です。

通常、私たちの周囲にある金属の表面は酸化皮膜に覆われていて安定していますが、新生面には酸化皮膜がないので、著しく活性化されています。

通常の加工の条件下では、酸化皮膜形成の速度が遅いので、酸化皮膜ができるまでに、切りくずが砥石や加工面に凝着してしまうと考えられます。

ここに加工液とともに酸素富化ガスが供給されると、新生面上への酸素分子の吸着が促進され、切りくずや加工物の表面に速やかに酸化皮膜が形成されて、凝着が起こらなくなるのです。

酸素富化ガス発生装置Airy Touch

Airy Touchは、高性能ガス分離膜を搭載した、コンパクトな酸素富化ガス発生装置です。

Airy Touchの生産するガスを供給しながら切削することで、難削材の研削に威力を発揮します。

Airy Touchによる研削の検証

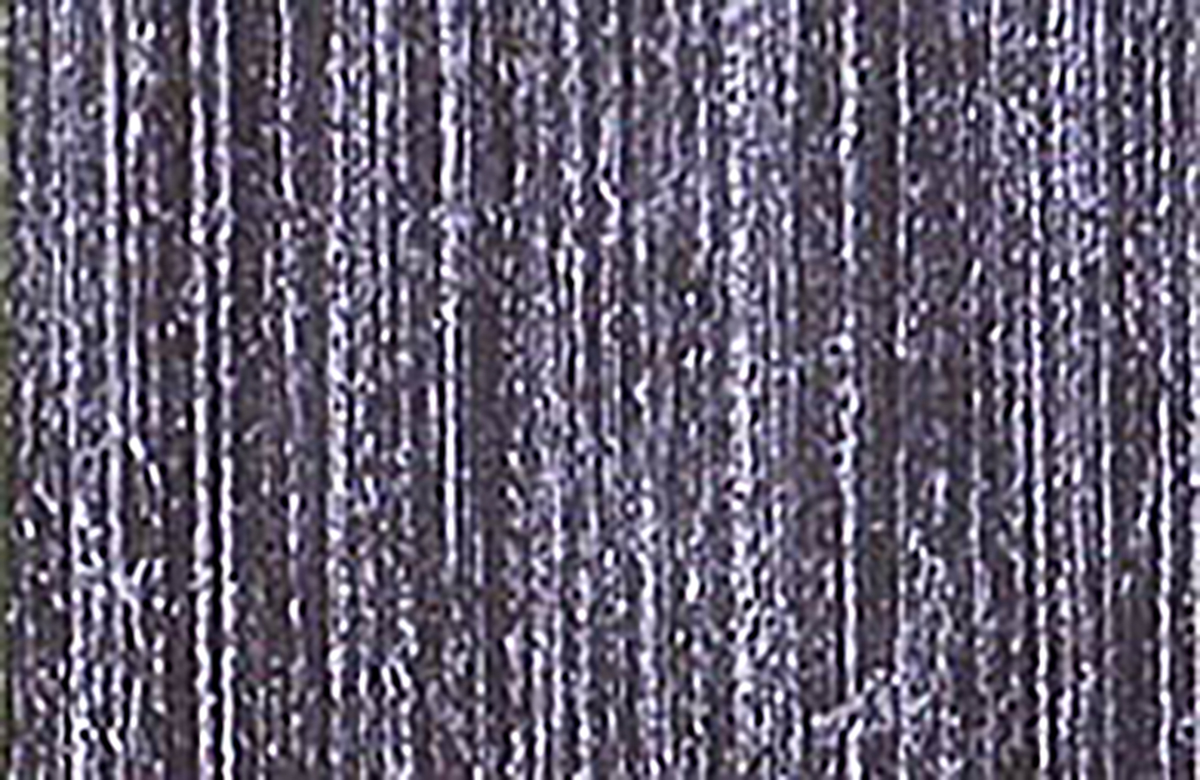

●タングステン銅を従来の方法で研削

目の細かい砥石では、目詰まりのために研削できなくなるため、粗い砥石を用いて水溶性研削油剤をかけながら行いました。

加工面や砥石に凝着した切りくずによって生じた不規則な傷が一面に見られ、仕上げ面は汚くなっています(【Fig-02】)。

切りくずの凝着のため表面が汚い。

●Airy Touchによるガスを添加しながら研削

上記より細かい目の砥石(CBNホイール180番)で研削を用いているにもかかわらず、目詰まりは起こりにくく、スムースな研削が可能でした。

また、加工面への切りくずの凝着も起こらないため、加工面はきれいな仕上がりです(【Fig-03】)。

きれいな加工面を見せている。

●ポリカーボネートを常温で研削

導光板などに使用されるポリカーボネート(PC)を、加工液とAiry Touchを用いてCBNホイール170番で研削した結果です。

プラスチックは銅よりもさらに切りくずが凝着しやすいので、凍結してから研削加工が行われています。

Airy Touchによって、常温で金属と同様の研削が可能となりました(【Fig-04】)。

金属と同様に常温で研削が可能。

■特許取得済み 名称「研削方法」 特許第3886801号