冷却水系の障害

冷却水に発生したスケール、スライム、腐食(錆)は冷却効率の低下、冷凍機のパンク事故、配管の閉塞、藻や細菌の繁殖などのトラブルを生じます。

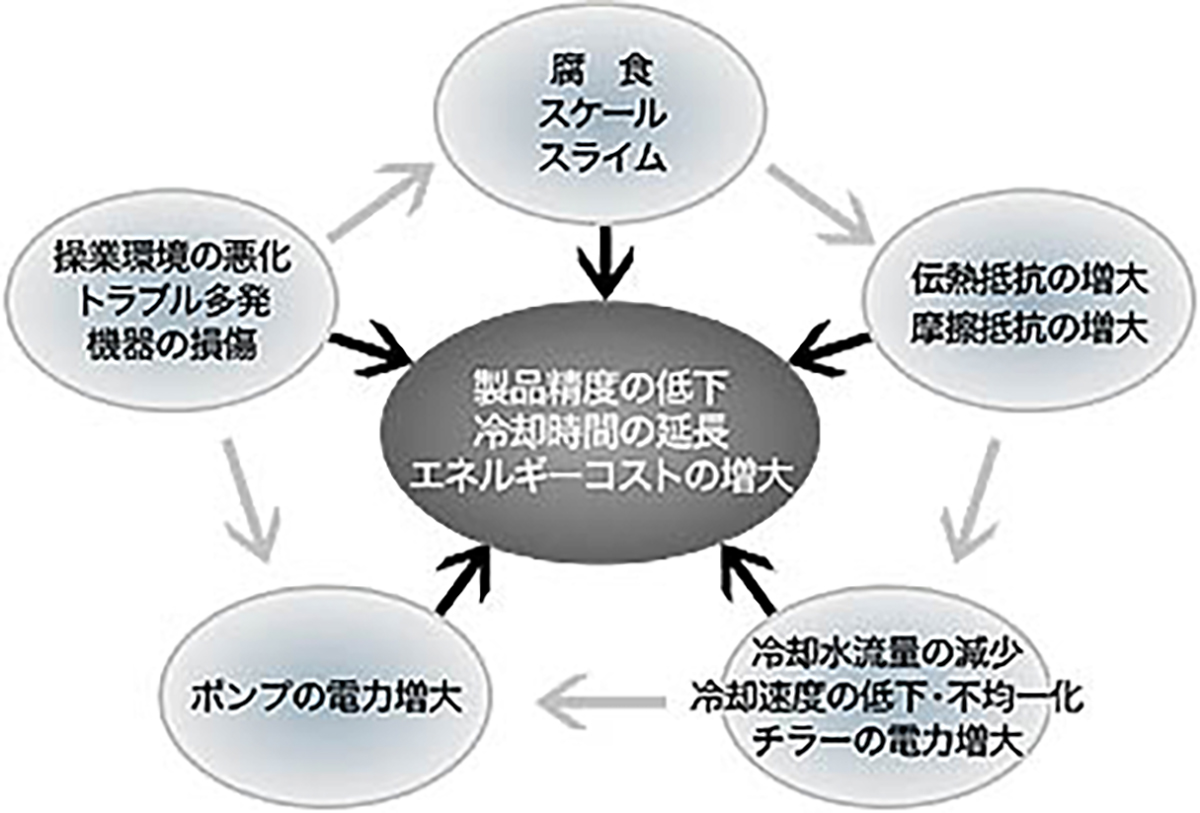

【Fig-01】と【Fig-02】は典型的な冷却水系の障害です。

通常では表に現れない水路の内部でこのような障害が進行し、 伝熱抵抗の増大、流路の狭隘化による流量減少、摩擦抵抗の増大などを引き起こし、冷却水への熱移動を阻害します。

密閉式クーリングタワー水(130~135℃)を補給水として6か月間使用後の温調機真鍮エルボ断面。

開放式クーリングタワー回路で5年間使用後の塩ビ配管断面。

面積が84%減少している。

腐食(錆)

錆は金属の腐食によって発生します。

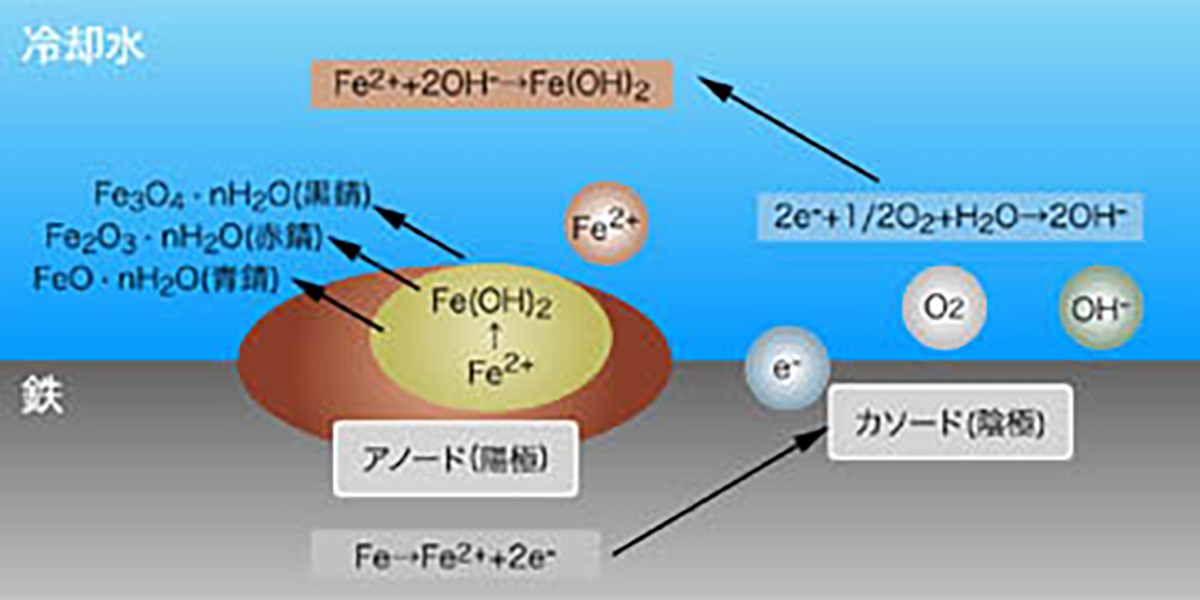

金属が水に浸されていると、金属内部の不純物や溶存酸素濃度、あるいは温度の不均一などによって、 金属表面に微小な局所アノード(陽極)と局所カソード(陰極)が形成されます。

アノード部では鉄が2価の鉄イオンになって溶出する反応が起こり、 カソード部ではアノード反応で放出された電子と酸素、水によって水酸化物イオン(OH-)が生成します。

全体としては、Fe+H2O+1/2O2→Fe(OH)2という反応で鉄が腐食します。

腐食によって生成した水酸化鉄は、さらに酸化され、赤錆(Fe2O3・nH2O)、 黒錆(Fe3O4・nH2O)、青錆(FeO・nH2O)などになり、 金属表面に堆積します(【Fig-03】)。

腐食を促進する因子

腐食が進行するためには、水中に溶けた酸素が不可欠です。

水が空気と接していれば、腐食反応によって消費される酸素は、新たに空気から溶解します。

クーリングタワーでは、蒸発を促進するために水と空気の接触表面積が大きいので、蒸発と同時に酸素の溶解を促進しているのです。

酸素を充分に含んだクーリングタワー水は、腐食の発生しやすい条件を備えており、クーリングタワー水の循環する回路では腐食による障害が多く見られます。

酸素は、冷却水系で起こる腐食の最大の原因です。

水中に溶解した酸素(溶存酸素)が金属表面に達しなければ腐食は実質的に進行しません。

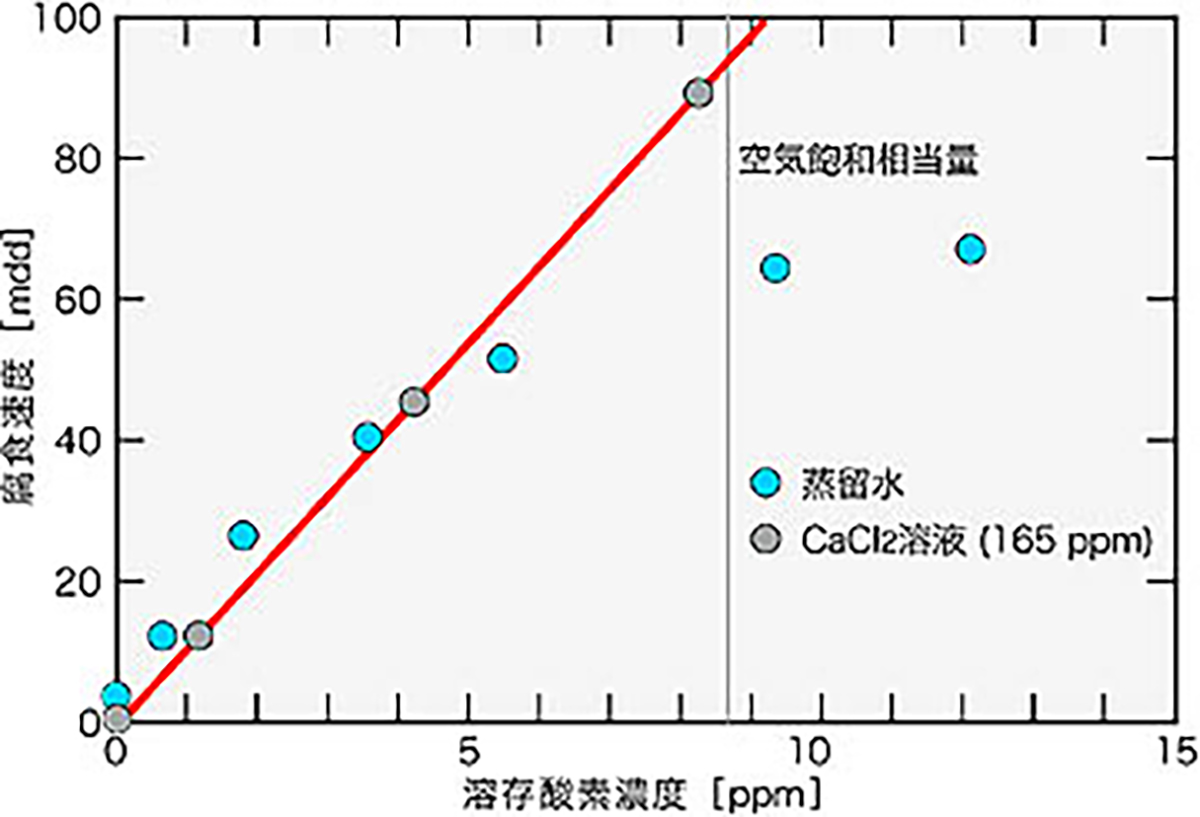

【Fig-04】は、溶存酸素濃度と腐食速度の関係です。

溶存酸素濃度にほぼ比例して腐食の進行速度が速くなっていることが分かります。

スケール

スケールは、水中に溶解している炭酸カルシウム、炭酸マグネシウム、シリカなどが固体として析出したものです。

これらの物質が水に溶けることのできる最大の量は、温度とpHによって決まります。

クーリングタワーの蒸発によって水中の溶存塩類(水に溶けた炭酸カルシウム、炭酸マグネシウム、シリカなど)の濃度は上昇し、同時にpHも上昇します。

炭酸カルシウム、炭酸マグネシウムなどは、温度が低く、pHも低いほど多量に水に溶け込むことができるため、濃縮によってpHが上昇すると、溶解できる量が減少します。

その上、射出成形工場の冷却水は、温度は比較的高いのが普通です。

濃縮だけでも溶存塩類の飽和濃度を超える場合もありますが、これに、温度とpHの影響が加わるので、 冷却水は過飽和になりやすい状態になっています。

こうして、水に溶けることのできなくなった炭酸カルシウムなどが水孔壁に結晶として付着したものがスケールです。

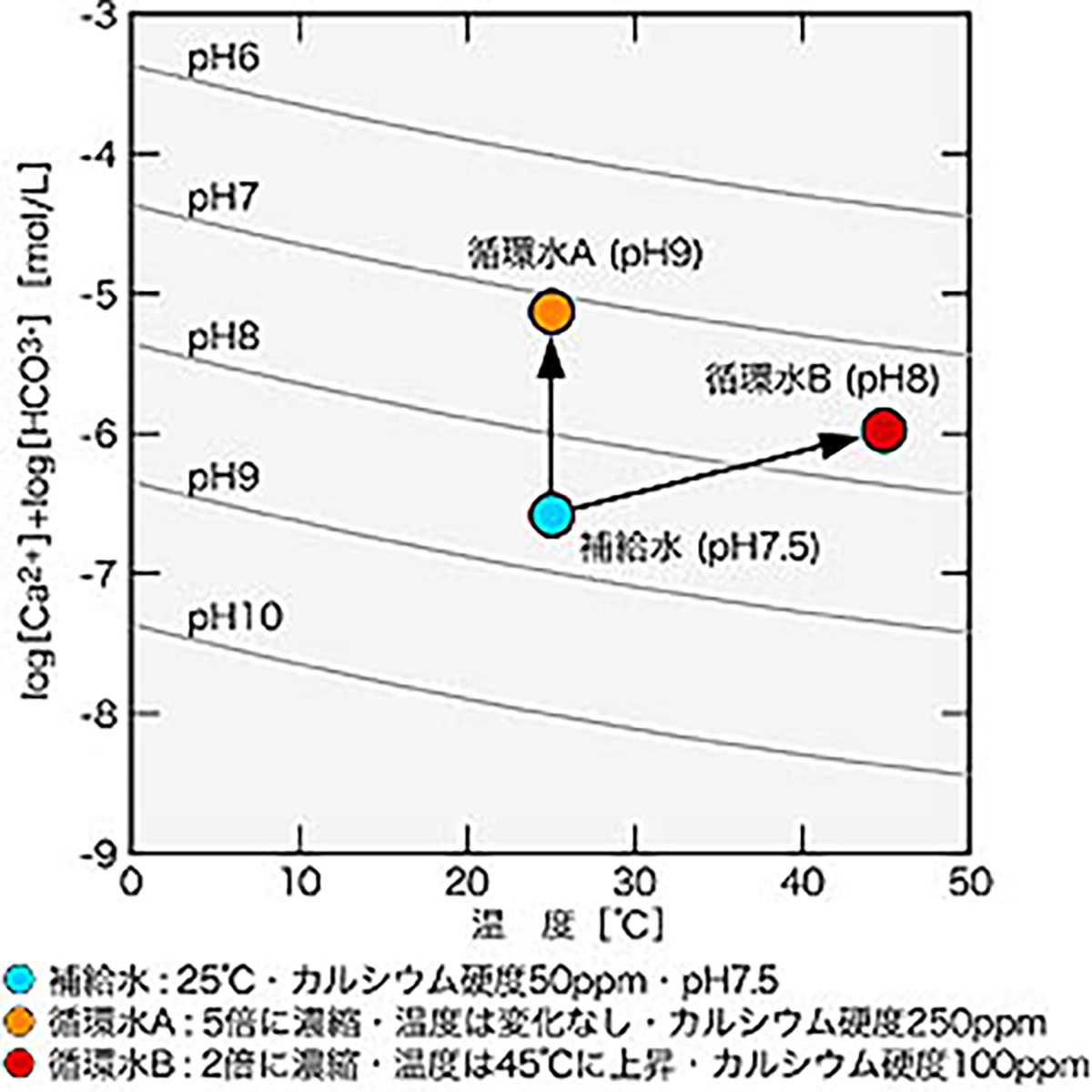

【Fig-05】は、補給水がpH7.5、温度25℃、カルシウム硬度50ppmという平均的な水質を考えた具体例です。

この水が、5倍に濃縮されると、温度が25℃のままでも過飽和状態になります。

また、2倍にしか濃縮されなくても、温度が45℃になると、やはり過飽和状態に移行することを示しています。

図中の斜線より上が、それぞれのpHにおけるスケール析出領域。

スライム

冷却水は、水中微生物の繁殖に最適な温度で、栄養分を充分に含んでいます。

そのため、多くの冷却水系ではバクテリア、細菌、藻類が繁殖し、水とともに冷却水系のいたるところに移動し付着します。

微生物、あるいは微生物が分泌する物質の堆積をスライムと呼びます。

微生物の分泌物は粘性があるので、水に混入した細かい砂などを取り込んで堆積を厚くします。

温度の高くなる熱交換部に付着したスライムは水分を失って除去の困難な硬い石状になり、錆やスケールの堆積と同じように冷却効果を阻害します。

スライムは、それ自体が冷却水系に影響するだけでなく、他の障害の原因にもなります。

その一つに挙げられるのが、病原性菌類の繁殖の温床となることです。

レジオネラ菌は、こうしたスライムの発生した水中で活発に増殖します。

さらに、スライムの堆積によってその下の金属表面への酸素供給が阻害され、酸素濃淡電池が成形されて腐食の原因になることもあります。

冷却水流量の減少

堆積物が付着すると、水孔の内面が塞がれ水路が狭くなります。

金型や成形機の冷却水孔では径が小さいために、堆積物の影響が大きく現れます。

例えば、径が10mmの水孔に厚さ1mmの堆積物があると、水路の断面積はもとの約3/5に、2mmになると約1/3になります。

同時に、錆やスケールの堆積は配管の摩擦抵抗を増大させます。

汚れがないときの金属表面に比べて、堆積物の表面には凸凹があり、付着状態も均一ではないためです。

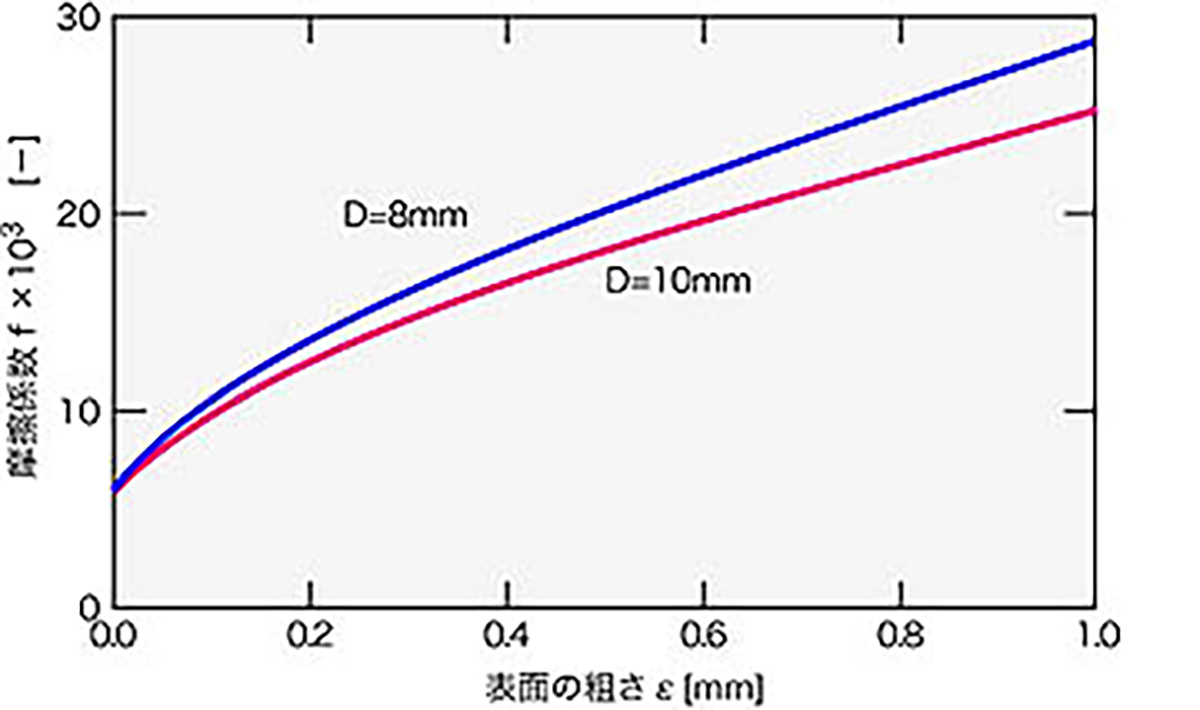

水温40℃の場合の表面粗さと摩擦係数の関係を【Fig-06】に示します。

表面粗さが0.5mmになると摩擦係数は堆積物が不着する前(ε=0)の3倍以上になります。

このような表面の粗面化の影響に加えて、堆積物による実質的な水孔断面積の減少も摩擦損失を増大させます。

また、水孔への腐食生成物やスケールの堆積は、 通常、表面粗さの増大と水孔径減少の両方をもたらします。

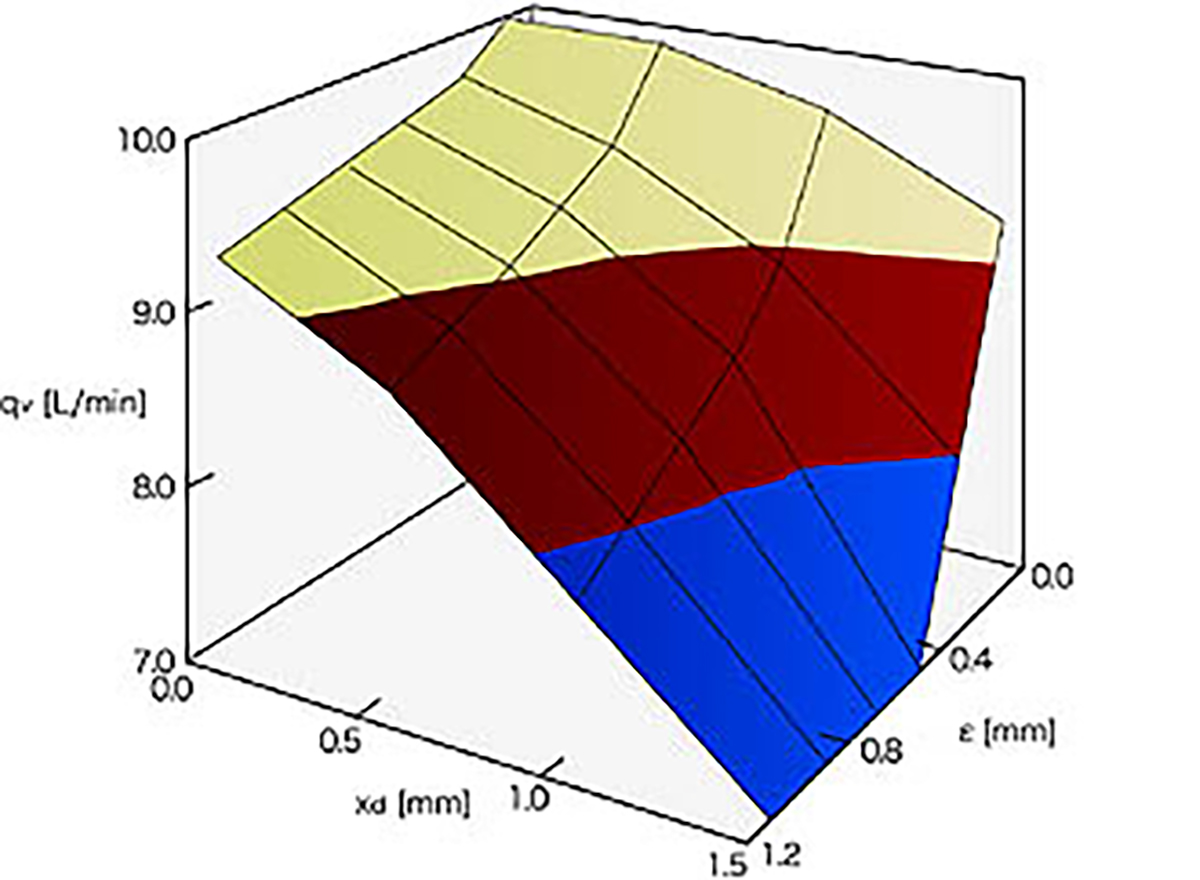

冷却水流量は、堆積物厚さと表面粗さによって大きく減少するのです。

【Fig-07】により、厚さ1mm程度の堆積でも、流量は約80%に減少することがわかります。

流量の減少によって所定の冷却速度を維持できなくなるだけでなく、一定の冷却条件を保つことが困難になり、冷却工程が不安定化する要因になるのです。

伝熱抵抗の増大

金型水孔やオイルクーラー、チラー、温調機の熱交換部に付着した堆積物は、伝熱抵抗の増大によって大きな効率低下を生じさせます。

これは、堆積物の熱伝導度が、金属に比べて非常に低いことに起因しています。

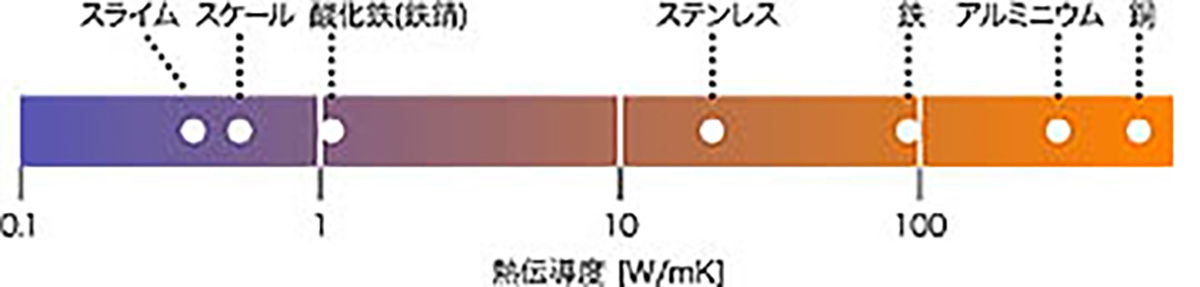

【Fig-08】は冷却水系に関係するいくつかの物質の熱伝導度を表しています。

酸化鉄(鉄錆)、スケール、スライムの熱伝導度は、金属に比べて数10分の1から数100分の1という低い値です。

低熱伝導度の堆積物が伝熱面に付着すると、断熱材のように機能して伝熱抵抗が増大します。この影響をオイルクーラーの例で確かめてみましょう。

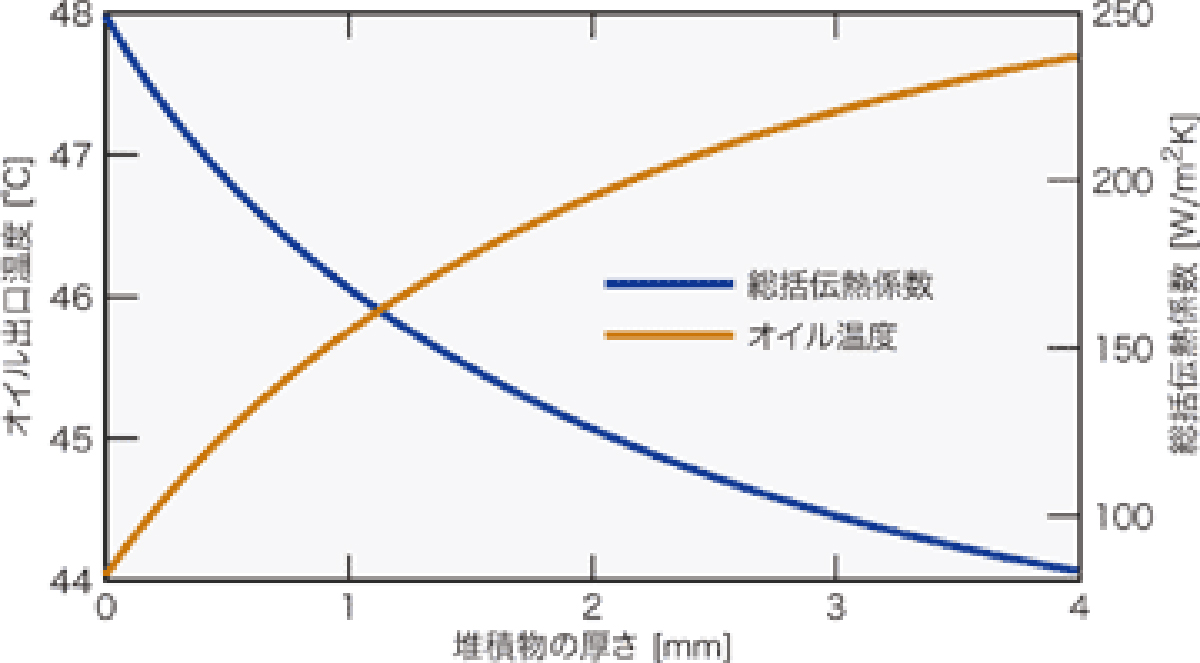

スケールなどの堆積がないとき、32℃の冷却水を用いて、50℃のオイルを44℃まで冷却できるオイルクーラーを考えてみます。

堆積物の熱伝導度を0.5W/mKとして、 堆積物の厚さと総括伝熱係数、オイルの出口温度の関係を計算すると【Fig-09】のようになります。

堆積が厚くなるとともに、総括伝熱係数は急速に低下します。

初期には44℃まで冷却されていたオイルは、堆積物が1mmになると45.7℃、3mmになると47.3℃までしか温度が下がらなくなってしまいます。

チラーのような冷凍機においても、堆積物の伝熱抵抗のためにこれと同様の総括伝熱係数の低下が起こり、電力を余分に消費する結果を招いてしまうのです。

障害の影響

●製品精度の低下

堆積物は均一に付着しないので、金型冷却では温度にばらつきが生じます。その結果、成形品の残留ひずみや収縮が大きくなり、製品精度の低下や不良品率の増大の原因となります。

●作業環境の悪化

クーリングタワーピットなどに発生する藻類や細菌は、作業環境を悪化させ、時にはレジオネラ菌が繁殖し、重大な健康障害の原因となることもあります。

●トラブルの多発・機器の損傷

デポジットの堆積によって高圧カットなどのトラブルが多発します。水孔の閉塞、腐食による機器の寿命短縮も大きな損失です。